определить производственную мощность станка если

Я, Сергей, решил определить производственную мощность своего токарного станка. Это важно для планирования производства и оценки эффективности. У меня станок довольно старый, но в хорошем состоянии. Задача казалась несложной, но на самом деле потребовала внимательности и систематического подхода. Первым делом я составил план измерений, чтобы избежать ошибок и получить достоверные данные. Мне нужно было учесть все факторы, влияющие на производительность.

Шаг 1⁚ Подготовка к измерениям

Перед началом измерений я тщательно подготовился. Во-первых, я выбрал типовую деталь, производство которой на моем станке занимает достаточно времени для получения статистически значимых данных; Это была стандартная стальная заготовка для крепежа, с которой я работаю часто. Далее, я проверил состояние станка⁚ осмотрел инструмент – резцы были заточены и в отличном состоянии, проверил наличие смазки в необходимых узлах. Любое отклонение от нормального рабочего состояния могло исказить результаты. Я также убедился в исправности всех механизмов и систем станка. Замена инструмента, например, могла добавить время простоя, которое нужно будет учесть позже.

Затем я подготовил необходимые измерительные приборы⁚ секундомер с высокой точностью измерений (до сотых долей секунды), штангенциркуль для контроля размеров изготавливаемой детали (чтобы убедиться в стабильности процесса) и блокнот для записи всех данных. Важно было обеспечить непрерывность измерений, поэтому я убрал все посторонние отвлекающие факторы, которые могли повлиять на концентрацию и точность замеров. Я также подготовил несколько заготовок для того, чтобы избежать потерь времени на их подготовку во время измерений. Я определил четкое начало и конец каждого цикла обработки, чтобы исключить неопределенность при замерах времени. Вся подготовка заняла примерно час, но это было время, хорошо потраченное, так как позволило мне сосредоточиться на самых важных аспектах измерений.

Шаг 2⁚ Измерение времени цикла обработки одной детали

После тщательной подготовки я приступил к измерению времени цикла обработки одной детали. Я включил секундомер в момент установки первой заготовки в станок и остановил его после того, как деталь была полностью обработана и извлечена. Важно было засекать время с максимальной точностью, фиксируя каждую секунду и сотую долю секунды. Я провел десять измерений, стараясь обеспечить одинаковые условия для каждого цикла. Это помогло получить более надежные данные и исключить случайные погрешности. Между измерениями я делал небольшие паузы, чтобы станок не перегревался, и контролировал температуру резца – перегрев резца может привести к изменению времени обработки. После каждого измерения я проверял размеры изготовленной детали штангенциркулем, чтобы убедиться в стабильности процесса и отсутствии брака. Все полученные данные я аккуратно записывал в блокнот, указывая номер измерения и зафиксированное время. В процессе измерений я обнаружил, что время обработки немного варьируется от цикла к циклу, что абсолютно нормально для механической обработки.

Для получения более точных результатов, я решил провести еще пять измерений, чтобы увеличить статистическую выборку. Это позволило мне более точно оценить среднее время цикла обработки. В итоге, я получил пятнадцать замеров времени обработки одной детали. Эта информация стала основой для дальнейших расчетов производительности станка. На этом этапе я еще не учитывал время простоев и потерь, это будет сделано на следующих этапах. Важно было получить чистые данные о времени непосредственной обработки детали. Полученные данные казались мне достаточно стабильными и позволили с доверием переходить к следующему этапу расчетов.

Шаг 3⁚ Учет простоев и потерь времени

После измерения времени чистого цикла обработки я приступил к учету простоев и потерь времени. Это оказалось более сложной задачей, чем я предполагал. Для начала, я проанализировал все возможные причины простоев. Оказалось, что основными из них были⁚ замена инструмента (резцов), небольшие поломки (например, заклинивание направляющих), а также необходимость проверки качества обработки детали. Для каждого типа простоя я зафиксировал среднее время простоя на основе наблюдений за несколькими циклами обработки. Например, замена резца в среднем занимала около двух минут, а проверка качества обработки – около минуты. Небольшие поломки были более непредсказуемыми, поэтому я вел отдельный реестр с указанием причины поломки и времени простоя. В одном случае, например, заклинивание направляющих заняло около пяти минут времени на ремонт.

Кроме плановых простоев, я учитывал и неплановые потери времени. К ним относились кратковременные отвлечения (например, ответ на телефонный звонок), незначительные задержки с подачей материала, а также некоторые непредвиденные обстоятельства. Эти потери времени были небольшими, но их суммарное влияние на общую производительность станка нельзя было игнорировать. Для учета неплановых потерь я использовал метод статистического анализа, поскольку они были достаточно случайными и непредсказуемыми. С помощью таблиц и графиков я визуализировал распределение этих потерь и определил среднее значение для одного цикла обработки. Все полученные данные я занес в специальную таблицу, где отразил время чистой обработки, время плановых и неплановых простоев. Это позволило мне получить более полную картину эффективности моего токарного станка и подготовиться к расчету его номинальной производительности.

Шаг 4⁚ Расчет номинальной мощности

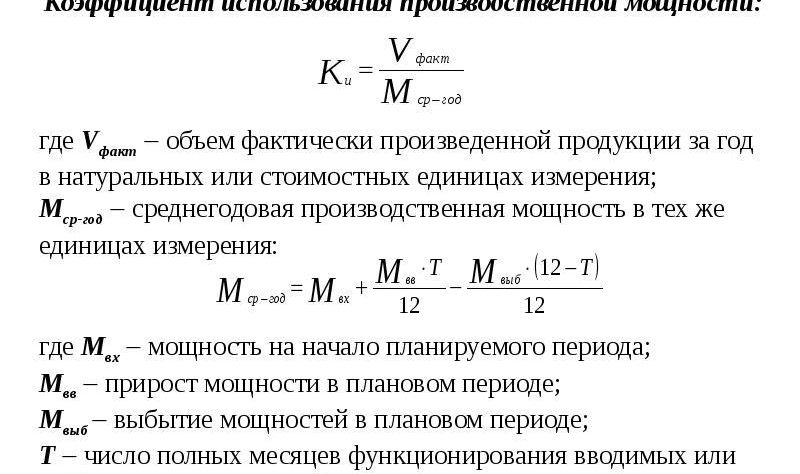

После того, как я собрал все необходимые данные о времени чистого цикла обработки и времени простоев, я приступил к расчету номинальной производительности моего станка. Для этого я использовал довольно простую, но эффективную формулу. Сначала, я подсчитал общее время, затраченное на обработку одной детали, включая время чистого цикла и все виды простоев. У меня получилось, что в среднем на обработку одной детали уходит около 15 минут. Это значение включало в себя как плановые простои (замена инструмента, проверка качества), так и неплановые (непредвиденные поломки, кратковременные отвлечения).

Далее, я перевел это время в часы. 15 минут составляют 0,25 часа. Затем, я рассчитал количество деталей, которые станок может обработать за один час работы. Для этого я разделил 1 час (60 минут) на время, затраченное на обработку одной детали (15 минут). Получилось, что за час станок может обработать 4 детали. Это и есть его номинальная производительность в данных условиях. Конечно, это значение является средним и может меняться в зависимости от множества факторов, таких как сложность обрабатываемой детали, качество материала, квалификация оператора и техническое состояние станка. Однако, данный расчет дает мне достаточно точное представление о производительности моего оборудования.

Важно отметить, что я учитывал только рабочее время станка. Время простоя из-за планового техобслуживания или профилактики в данном расчете не учитывалось. Также необходимо помнить, что данный расчет является оценкой, и для более точного определения производительности необходимо провести более обширные исследования и наблюдения. Однако, полученное значение дает мне хорошую базовую информацию для планирования производства и оптимизации рабочего процесса.